Bồn composite không còn là sản phẩm xa lạ với nhiều người, với khả năng chống ăn mòn, chịu lực tốt và tuổi thọ cao chúng được ứng dụng ở rất nhiều lĩnh vực. Tuy nhiên, không phải ai cũng biết được quy trình sản xuất chế tạo bồn composite diễn ra như thế nào. Bài viết dưới đây Việt Phát Composite sẽ giúp bạn hiểu chi tiết về quy trình chế tạo bồn composite.

Các thành phần chính tạo nên bồn composite

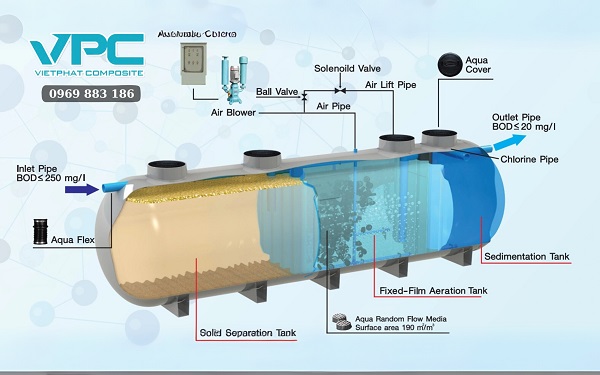

Bồn composite là một trong những giải pháp lưu trữ và xử lý chất lỏng hiệu quả, đặc biệt trong các ngành công nghiệp hóa chất và xử lý nước thải. Được cấu tạo từ nhiều lớp vật liệu khác nhau, bồn composite có khả năng chống ăn mòn, chịu nhiệt và độ bền cơ học vượt trội. Để hiểu rõ hơn về loại bồn này, chúng ta cần phân tích từng thành phần chính tạo nên cấu trúc của nó

Nhựa nền

Nhựa nền là thành phần chất kết dính, liên kết chặt chẽ với sợi gia cường để tạo thành một vật liệu bền vững, chịu lực tốt và kháng hóa chất cao. Một số loại nhựa nền phổ biến trong sản xuất bồn composite bao gồm:

- Nhựa Polyester (UP): Đây là loại nhựa được sử dụng rộng rãi nhất nhờ vào chi phí hợp lý, độ bền cơ học tốt và khả năng chống ăn mòn ở mức trung bình. Nhựa polyester thường được ứng dụng trong các bồn chứa nước, hóa chất nhẹ và xăng dầu.

- Nhựa Vinylester (VE): Loại nhựa này có khả năng chống ăn mòn cao hơn so với nhựa polyester, đặc biệt là với axit, kiềm và dung môi hữu cơ. Nhựa vinylester thường được dùng trong các bồn chứa hóa chất có tính ăn mòn mạnh.

- Nhựa Epoxy: Nhựa epoxy có độ bền cơ học vượt trội, khả năng chịu nhiệt cao và chống ăn mòn tốt nhất trong số các loại nhựa nền. Tuy nhiên, chi phí sản xuất cao hơn nên thường chỉ áp dụng cho các bồn composite đặc thù, yêu cầu khả năng chịu tải lớn.

Vật liệu gia cường

Vật liệu gia cường đóng vai trò tăng cường độ cứng, độ bền kéo và khả năng chịu tải trọng của bồn composite. Các loại sợi gia cường phổ biến được sử dụng bao gồm:

- Sợi thủy tinh (Glass Fiber): Đây là loại vật liệu gia cường được sử dụng phổ biến nhất nhờ vào chi phí thấp, độ bền cơ học tốt và khả năng chịu hóa chất cao. Các dạng sợi thủy tinh thường dùng gồm: Sợi thủy tinh mat, Sợi thủy tinh roving,…

- Sợi Carbon: Có độ bền kéo cao gấp nhiều lần so với sợi thủy tinh, giúp tăng khả năng chịu tải và giảm trọng lượng bồn composite. Tuy nhiên, giá thành cao hơn nên chỉ được sử dụng trong các ứng dụng đặc thù.

- Sợi Aramid (Kevlar): Được biết đến với độ bền va đập cao, nhẹ và chống mài mòn tốt. Tuy nhiên, chi phí sản xuất cao nên ít được sử dụng trong bồn composite thông thường.

Lớp phủ bề mặt

Lớp phủ bề mặt là lớp ngoài cùng của bồn composite, có chức năng bảo vệ toàn bộ cấu trúc bên trong khỏi tác động của môi trường và hóa chất ăn mòn. Một số vật liệu phủ phổ biến gồm:

- Lớp Gelcoat: Được sử dụng rộng rãi để tạo độ bóng, chống tia UV và bảo vệ bồn composite khỏi tác động thời tiết.

- Lớp Barrier Coat: Chứa nhựa chống thấm đặc biệt giúp ngăn chặn sự xâm nhập của hóa chất và độ ẩm vào kết cấu bên trong.

>> Tham khảo thêm bài viết: Vật liệu composite là gì, ưu điểm và ứng dụng.

Các phương pháp chế tạo bồn composite thường thấy

Dưới đây là các phương pháp chế tạo bồn composite phổ biến nhất hiện nay.

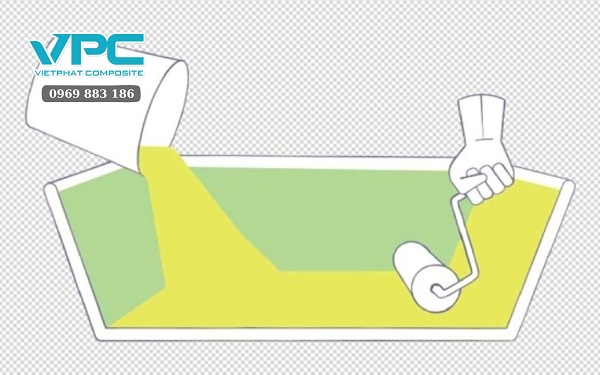

Đúc bể bằng phương pháp lăn tay

Phương pháp lăn tay là một trong những kỹ thuật chế tạo bồn composite đơn giản và phổ biến nhất. Quy trình này bao gồm việc trải từng lớp sợi gia cường (chẳng hạn như sợi thủy tinh) lên khuôn bể, sau đó phủ nhựa nền (nhựa polyester hoặc vinylester) để tạo liên kết. Phương pháp lăn tay thường được áp dụng cho các bồn chứa hóa chất, bồn xử lý nước thải, và các sản phẩm có yêu cầu chống ăn mòn cao.

Tuy phương pháp này giúp tiết kiệm chi phí, có thể dễ dàng điều chỉnh độ dày, cấu trúc của thành phẩm. Nhưng đây cũng là nhược điểm, bởi không có sự đồng nhất giữa các sản phẩm. Trong quá trình sản xuất dễ xuất hiện những sản phẩm bồn composite không đạt chuẩn. Ngoài ra, phương pháp này không phù hợp với quy mô công nghiệp lớn.

Sử dụng công nghệ Pulltrusion

Pultrusion là một công nghệ hiện đại trong chế tạo vật liệu composite, đặc biệt phù hợp với các sản phẩm có dạng hình ống, thanh hoặc tấm. Quy trình này hoạt động theo nguyên tắc kéo liên tục sợi gia cường qua bể nhựa lỏng, sau đó định hình và gia nhiệt để tạo ra sản phẩm composite có độ bền cao. Phương pháp cho được năng suất cao, chất lượng vượt trội. Tuy vậy, ở những mẫu bồn composite thiết kế riêng phương pháp này sẽ không phù hợp. Do là khó định hình, không tạo được các đường nét khó.

Phương pháp đúc

Phương pháp đúc khuôn đặc biệt phù hợp với các sản phẩm có hình dạng cố định và yêu cầu độ chính xác cao. Trong quy trình này, hỗn hợp nhựa và sợi gia cường được đặt vào khuôn, sau đó chịu áp lực và nhiệt độ cao để định hình sản phẩm. Người ta sẽ sử dụng những khuôn mẫu có sẵn, sau đó đưa vật liệu vào và dùng nhiệt độ, áp lực cao để tạo hình. Nhờ đó mà sản phẩm có bề mặt nhẵn mịn, không cần gia công nhiều sau khi hoàn thành.

Phương pháp quấn

Phương pháp quấn sợi là quy trình sử dụng các sợi gia cường (sợi thủy tinh, sợi carbon) được tẩm nhựa và quấn quanh một khuôn quay để tạo thành lớp vỏ bồn có độ bền cao. Cách làm này khá giống với phương pháp lăn tay nhưng chúng lại tạo ra những sản phẩm có độ bền cao hơn và có thể dùng máy để thực hiện. Đây cũng là phương pháp được sử dụng chủ yếu ở các mẫu bồn hình tròn hoặc trụ lớn.

Quy trình sản xuất bồn composite tiêu chuẩn

Hiện nay người ta sẽ sử dụng nhựa FRP ( một loại nhựa composite ) để chế tạo bồn composite, Dưới đây là quy trình sản xuất chi tiết, bạn có thể tham khảo để biết thêm chi tiết.

Bước 1: Phủ lớp chống dính lên khuôn

Bắt đầu bằng việc phủ một lớp chống dính lên khuôn để đảm bảo sản phẩm có thể dễ dàng tách ra sau khi hoàn thiện. Lớp phủ này giúp bề mặt bồn composite láng mịn, tránh hiện tượng dính keo hay sợi thủy tinh vào khuôn. Một số loại chất chống dính phổ biến gồm sáp hoặc PVA.

Bước 2: Phủ sợi thủy tính

Sau khi lớp chống dính đã khô, sợi thủy tinh được phủ lên bề mặt khuôn để tạo lớp gia cường cho bồn composite. Tùy vào yêu cầu kỹ thuật của sản phẩm, nhà sản xuất sẽ sử dụng phương pháp lăn tay hoặc quấn sợi để gia cố lớp sợi này nhằm tăng cường độ bền cơ học và khả năng chịu lực của bồn.

Bước 3: Phủ keo Polyester

Sau khi phủ sợi thủy tinh, keo nhựa polyester sẽ được quét hoặc phun lên bề mặt để tạo liên kết giữa các lớp sợi. Quá trình này giúp tạo ra một cấu trúc composite chắc chắn, chịu được hóa chất và áp lực cao. Để đảm bảo chất lượng, nhựa cần được pha trộn với chất xúc tác theo tỷ lệ phù hợp để rút ngắn hóa thời gian đông cứng.

Bước 4: Chờ khô và tháo khỏi khuôn

Sau khi hoàn tất các lớp phủ, bồn composite cần được để khô trong điều kiện kiểm soát nhiệt độ và độ ẩm thích hợp. Thời gian đông cứng có thể kéo dài từ 4 giờ tùy thuộc vào loại nhựa sử dụng. Sau khi bồn đạt độ cứng tiêu chuẩn, công đoạn tháo khuôn được tiến hành một cách cẩn thận để tránh làm hư hỏng bề mặt. Sau đó, sản phẩm sẽ được kiểm tra chất lượng, gia công hoàn thiện và sẵn sàng để sử dụng.

Việt Phát Composite – Địa chỉ nhận gia công, chế tạo bồn composite uy tín

Việt Phát Composite chuyên sản xuất bồn composite với công nghệ hiện đại, đáp ứng mọi yêu cầu về kích thước, hình dạng và ứng dụng thực tế. Quá trình gia công bồn chứa composite của chúng tôi được thực hiện theo quy trình tiêu chuẩn, từ khâu lựa chọn nguyên vật liệu, pha trộn nhựa polyester, đến gia cố sợi thủy tinh và hoàn thiện bề mặt nhằm đảm bảo khả năng chống ăn mòn hóa chất và tuổi thọ sản phẩm lên đến hàng chục năm.

Với nhiều năm kinh nghiệm, công ty không chỉ đáp ứng nhu cầu của các doanh nghiệp trong ngành công nghiệp, hóa chất, thực phẩm mà còn đảm bảo sản phẩm đạt tiêu chuẩn kỹ thuật cao, độ bền vượt trội và an toàn tuyệt đối trong quá trình sử dụng.