Sợi thủy tinh là một trong những vật liệu được ứng dụng rộng rãi trong nhiều ngành công nghiệp hiện đại nhờ vào độ bền cao, khả năng chịu lực tốt và tuổi thọ vượt trội. Bài viết dưới đây, Việt Phát Composite sẽ giải đáp các thắc mắc về sợi thủy tinh gồm thành phần chính, chúng có ưu điểm gì và được ứng dụng vào những đâu. Tham khảo bài viết này để biết thêm chi tiết nhé.

Sợi thủy tinh là gì

Sợi thủy tinh ( tên tiếng anh fiberglass ) là một loại vật liệu tổng hợp được tạo ra từ các sợi rất mịn của thủy tinh, thường được gia cường trong các sản phẩm nhựa composite. Với khả năng chịu nhiệt, cách điện, chống ăn mòn và độ bền cơ học cao, sợi thủy tinh đang trở thành một trong những vật liệu cách điện và cách nhiệt phổ biến trong cả dân dụng và công nghiệp.

Về bản chất, sợi thủy tinh được sản xuất bằng cách nung chảy hỗn hợp silica (SiO₂) cùng với các thành phần khác như alumina, limestone và magnesia ở nhiệt độ rất cao, sau đó kéo thành những sợi cực mảnh có đường kính chỉ vài micromet. Các sợi này có thể được chế tạo thành sợi đan dạng vải, lưới thủy tinh, bông thủy tinh (glass wool) hoặc mat thủy tinh, tùy vào mục đích sử dụng cụ thể.

Thành phần chính của sợi thủy tinh

Thành phần hóa học của sợi thủy tinh bao gồm các oxit kim loại và silicat được phối trộn theo tỷ lệ tối ưu nhằm đảm bảo tính chất cơ lý, độ bền và khả năng chịu nhiệt vượt trội. Trong đó, thành phần chính không thể thiếu chính là Silica (SiO₂) – chiếm tỷ lệ từ 50% đến 70% trong hầu hết các loại sợi thủy tinh. Đây là thành phần nền, giúp định hình cấu trúc sợi và đảm bảo độ ổn định nhiệt, điện.

Bên cạnh silica, nhôm oxit (Al₂O₃) được thêm vào với vai trò tăng cường độ bền cơ học, cải thiện khả năng chịu mài mòn và nâng cao khả năng cách điện cho sợi. Canxi oxit (CaO) và magie oxit (MgO) đóng vai trò là chất điều chỉnh độ nhớt trong quá trình nóng chảy, giúp kiểm soát tốc độ kéo sợi, đồng thời tăng độ cứng cho sản phẩm cuối cùng. Ngoài ra, natri oxit (Na₂O) và kali oxit (K₂O) được sử dụng ở mức độ vừa phải để hỗ trợ giảm nhiệt độ chảy, từ đó tiết kiệm năng lượng trong quá trình sản xuất.

Phân loại sợi thủy tinh theo kiểu dáng

Tùy thuộc vào hình dạng, kết cấu và cấu trúc sợi, sợi thủy tinh có thể được chia thành nhiều dạng khác nhau, phù hợp với từng nhu cầu kỹ thuật cụ thể.

Sợi thủy tinh Mat

Sợi thủy tinh dạng Mat là loại sợi được cấu thành từ những đoạn sợi ngắn (thường từ 25–50mm), phân bố ngẫu nhiên và liên kết với nhau bằng chất kết dính như bột nhựa polyester hoặc nhựa epoxy. Dạng sợi này tạo ra một kết cấu đồng đều, dễ thẩm thấu nhựa và có khả năng định hình tốt, rất lý tưởng cho các sản phẩm cần tính bền cơ học vừa phải và sản xuất hàng loạt.

Ưu điểm của Mat nằm ở khả năng tạo bề mặt phẳng, dễ thao tác thi công trong khuôn đúc hoặc gia công ép nóng. Đây là lựa chọn phổ biến trong sản xuất bể composite, ốp cách nhiệt, hoặc vật liệu cách âm nhờ đặc tính cách điện, cách nhiệt vượt trội. Tuy nhiên, do các sợi phân bố không theo hướng nhất định nên khả năng chịu lực theo trục của Mat kém hơn so với dạng sợi định hướng như Roving.

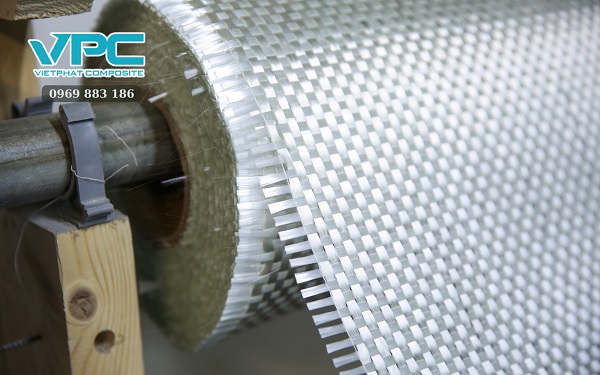

Sợi thủy tinh Roving

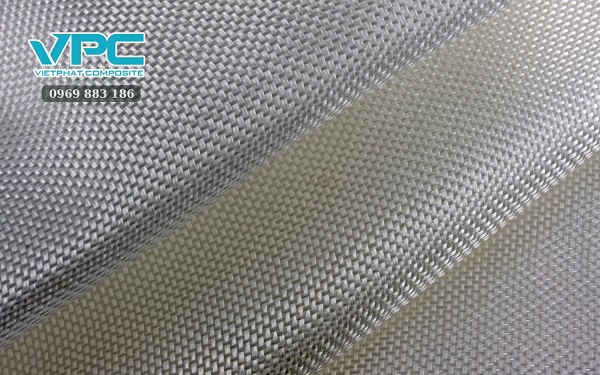

Sợi thủy tinh Roving là dạng sợi thô, được kéo dài liên tục và gom lại thành từng bó sợi song song. Đây là loại sợi có cường độ chịu kéo rất cao, phù hợp cho các ứng dụng đòi hỏi độ bền cơ học lớn như trong thân tàu biển, ống dẫn áp lực, hoặc vỏ thiết bị công nghiệp.

Roving có thể sử dụng ở dạng thô, hoặc được dệt thành vải sợi thủy tinh để gia tăng tính liên kết và phân bố lực đều hơn. Ưu điểm lớn nhất của Roving là khả năng thấm nhựa tốt, giảm số lớp laminate cần thiết, đồng thời giúp giảm trọng lượng vật liệu tổng thể trong khi vẫn duy trì độ bền vượt trội. Đây là loại sợi tối ưu cho các kết cấu lớn, yêu cầu tính chịu lực cao và thi công nhanh chóng.

Sợi thủy tinh dạng cắt ngắn

Sợi thủy tinh cắt ngắn thường được ứng dụng như một chất gia cường khi trộn với nhựa nhiệt rắn hoặc nhựa nhiệt dẻo để tạo ra các sản phẩm ép phun, ép đùn hoặc gia cố nhựa dạng khối. Do có kích thước nhỏ và khả năng phân tán cao, sợi cắt ngắn phù hợp cho các chi tiết có hình dạng phức tạp hoặc yêu cầu tốc độ sản xuất nhanh như vỏ thiết bị điện tử, chi tiết ô tô, hoặc phụ kiện xây dựng nhẹ.

Ưu điểm của sợi thủy tinh

Trọng lượng nhẹ

Một trong những ưu điểm nổi bật nhất của sợi thủy tinh chính là trọng lượng nhẹ. Với mật độ chỉ bằng khoảng 1/4 so với thép, sợi thủy tinh trở thành vật liệu lý tưởng trong các lĩnh vực yêu cầu kết cấu nhẹ như xây dựng kết cấu mái, thân tàu, xe ô tô và hàng không. Trọng lượng nhẹ không chỉ giúp giảm chi phí vận chuyển, dễ thi công, mà còn tối ưu hóa thiết kế kỹ thuật, giảm tải trọng cho toàn bộ công trình. Đây là yếu tố cực kỳ quan trọng trong các dự án hiện đại, nơi sự tối ưu về khối lượng mang lại hiệu quả lâu dài cả về kinh tế và kỹ thuật.

Độ bền cao

Không chỉ nhẹ, sợi thủy tinh còn sở hữu độ bền kéo và độ bền uốn vượt trội so với nhiều vật liệu truyền thống. Với khả năng chịu lực tốt, không bị giòn vỡ dưới áp lực cơ học, vật liệu này được sử dụng phổ biến trong các công trình yêu cầu tính ổn định và độ an toàn cao. Đặc biệt, sợi thủy tinh thuộc nhóm vật liệu composite tổng hợp, có tính dẻo dai giúp chống lại va đập và biến dạng, ngay cả trong điều kiện môi trường khắc nghiệt. Điều này lý giải vì sao ngày càng nhiều nhà thầu và kỹ sư lựa chọn vật liệu này thay cho thép hay nhôm trong các ứng dụng kết cấu.

Có khả năng cách điện, cách nhiệt

Một điểm cộng nữa khiến sợi thủy tinh được ứng dụng rộng rãi chính là khả năng cách điện và cách nhiệt vượt trội. Không dẫn điện, không bị ảnh hưởng bởi dòng điện rò hay hồ quang, vật liệu này đặc biệt phù hợp trong sản xuất thiết bị điện công nghiệp, bảng mạch, và các công trình liên quan đến hạ tầng năng lượng. Ngoài ra, với khả năng chịu nhiệt cao (lên đến hơn 500°C tùy loại), sợi thủy tinh được ứng dụng trong sản xuất vật liệu chịu lửa, cách nhiệt lò công nghiệp và ống dẫn nhiệt.

Kháng nấm mốc

Không giống như gỗ hoặc vật liệu hữu cơ dễ bị phân hủy, sợi thủy tinh có khả năng kháng nấm mốc và vi khuẩn cực tốt. Đây là một trong những lý do khiến chúng được ưa chuộng trong các môi trường ẩm ướt như nhà máy chế biến thực phẩm, khu vực lưu trữ, hầm chứa hoặc các khu công nghiệp ven biển. Đặc tính kháng sinh học tự nhiên này giúp bảo vệ cấu trúc công trình, giảm thiểu chi phí bảo trì và duy trì tính thẩm mỹ lâu dài cho bề mặt vật liệu.

Đa dạng ứng dụng

Sợi thủy tinh (Fiberglass) không chỉ giới hạn trong một ngành nghề cụ thể mà còn được ứng dụng cực kỳ đa dạng: từ ngành xây dựng (làm lưới gia cường, ống dẫn, mái composite), ngành giao thông vận tải (vỏ xe, cánh quạt, nội thất ô tô), đến ngành điện tử, nội thất, hàng hải và hàng không. Đặc biệt, sợi thủy tinh FRP (Fiber Reinforced Plastic) – một loại vật liệu composite tăng cường bằng sợi thủy tinh – đã trở thành xu hướng thiết kế mới trong các sản phẩm cần tính thẩm mỹ cao và độ bền lâu dài. Tính linh hoạt trong thiết kế, dễ tạo hình và thích nghi với nhiều yêu cầu kỹ thuật đã giúp vật liệu này ngày càng được ưa chuộng trên thị trường toàn cầu.

Sợi thủy tinh được dùng để làm gì

Sợi thủy tinh có tính linh hoạt cao, dễ tạo hình nên chúng được dùng ở rất nhiều lĩnh vực từ xây dựng đến chế tạo sản phẩm tiêu dùng.

- Dùng để chế tạo nhựa composite: Một trong những ứng dụng quan trọng nhất của sợi thủy tinh là làm vật liệu gia cường trong nhựa composite, đặc biệt là các loại nhựa nền. Khi kết hợp với nhựa, sợi thủy tinh giúp tăng cường độ bền cơ học, chống ăn mòn, và giảm trọng lượng tổng thể. Các vật liệu composite gia cường bằng sợi thủy tinh thường được dùng để sản xuất các sản phẩm như bồn chứa hóa chất composite, ống dẫn công nghiệp, tháp làm mát, thuyền nhựa composite, và thiết bị công nghệ môi trường.

- Dùng trong ngành xây dựng: Trong lĩnh vực xây dựng, sợi thủy tinh thường được ứng dụng để chế tạo tấm lợp, vách ngăn, ống dẫn nước, hoặc được pha trộn vào bê tông để gia cố. Việc sử dụng sợi thủy tinh giúp tăng cường khả năng chống nứt, chống va đập và kéo dài tuổi thọ của công trình.

- Dùng trong sản xuất thân ô tô, máy bay, tàu thủy: Nhờ vào trọng lượng nhẹ nhưng lại có độ bền rất cao, sợi thủy tinh được sử dụng rất nhiều để chế tạo thân xe ô tô, vỏ máy bay, tàu thuyền. Các bộ phận như cản xe, nắp capo, bảng điều khiển nội thất cũng thường được sản xuất từ vật liệu composite có chứa sợi thủy tinh.

- Ngành nội thất và tiêu dùng: Không chỉ xuất hiện trong các ngành kỹ thuật cao, sợi thủy tinh còn được ứng dụng rộng rãi trong lĩnh vực nội thất và hàng tiêu dùng. Với đặc tính có thể tạo hình linh hoạt và bề mặt hoàn thiện thẩm mỹ, sợi thủy tinh được dùng để sản xuất bàn ghế composite, chậu cây, bồn tắm, tủ kệ và thậm chí là thiết bị trang trí nghệ thuật.

Quy trình sản xuất chế tạo sợi thủy tinh

Dưới đây là các bước tiêu chuẩn trong quy trình chế tạo sợi thủy tinh mà các nhà máy sản xuất hiện đại đang áp dụng.

Bước 1: Chuẩn bị vật liệu

Nguyên liệu đầu vào để sản xuất sợi thủy tinh bao gồm chủ yếu là cát silica tinh khiết (SiO₂), đá vôi (CaCO₃), đolomit, tràng thạch và các oxit kim loại như oxit nhôm (Al₂O₃), oxit bor (B₂O₃), oxit magiê và các phụ gia chuyên dụng. Tất cả các thành phần này được cân định lượng chính xác và trộn đều theo công thức phối trộn đặc trưng tùy theo loại sợi như E-glass, C-glass, hay S-glass. Giai đoạn này có vai trò quyết định đến chất lượng cấu trúc tinh thể của sợi sau này.

Bước 2: Nấu chảy nguyên liệu

Hỗn hợp nguyên liệu được đưa vào lò nấu thủy tinh và nung chảy ở nhiệt độ rất cao, khoảng 1.400–1.600°C. Quá trình này giúp các thành phần hóa học hòa tan hoàn toàn, tạo thành thủy tinh nóng chảy đồng nhất. Trong một số dây chuyền hiện đại, lò nấu sử dụng điện trở để kiểm soát nhiệt độ tốt hơn và đảm bảo không lẫn tạp chất. Việc kiểm soát độ nhớt và tính dẫn nhiệt của thủy tinh lỏng là yếu tố sống còn để sợi có thể được kéo mịn và không gãy.

Bước 3: Fiberite hóa – Sợi hóa

Thủy tinh lỏng được dẫn đến bushing (hệ thống ống lỗ bằng platin hoặc hợp kim chống ăn mòn cao). Tại đây, hàng ngàn sợi mảnh được kéo qua các lỗ nhỏ có đường kính chỉ từ 5–30 micron, tạo thành các sợi đơn (filament) siêu mảnh. Tốc độ kéo sợi lên đến 3.000 mét/phút nhờ hệ thống cuốn sợi tốc độ cao. Đây là bước “chuyển hóa vật lý” từ thủy tinh lỏng sang dạng sợi liên tục, đồng đều về kích thước và có độ bền kéo ưu việt.

Bước 4: Phủ sợi thủy tinh

Ngay sau khi quá trình kéo sợi hoàn tất, các sợi thủy tinh siêu mảnh sẽ được đưa qua giai đoạn phủ hóa chất hay còn gọi là phủ sizing với trọng lượng từ 0,5% đến 2% – một lớp phủ đặc biệt gồm hỗn hợp chất kết dính, chất bôi trơn và chất kết nối hóa học. Lớp phủ sizing có tác dụng trong việc bảo vệ bề mặt sợi, giảm thiểu hiện tượng mài mòn, đứt gãy trong quá trình cuộn, định hình sợi thủy tinh.

Sau khi phủ lớp hóa chất, các sợi sẽ được làm thành từng bó với mật độ từ 51 đến 1.624 sợi/bó. Tiếp đến chúng sẽ được sấy khô trong lò nhằm ổn định lớp phủ, đảm bảo tính đồng đều và bám dính của hóa chất trước khi chuyển sang các bước tạo hình tiếp theo như cuộn, cắt ngắn, hoặc dệt vải.

Bước 5: Kiểm tra và đóng gói

Cuối cùng, các cuộn sợi sau khi đã được xử lý sẽ trải qua bước kiểm tra chất lượng như độ đều sợi, độ ẩm, độ kéo đứt, khả năng chịu nhiệt,… đảm bảo đạt tiêu chuẩn ASTM hoặc ISO. Những cuộn sợi đạt chuẩn sẽ được đóng gói và mang đến tay khách hàng.

Trên đây là bài viết chi tiết về vật liệu sợi thủy tinh mà Việt Phát Composite muốn gửi đến bạn. Nếu bạn có bất kỳ thắc mắc vào chủ đề trên đừng ngần ngại hãy liên hệ tới hotline: 0969 883 186 để nhận được tư vấn sớm nhất nhé.